- Pagina principale

- Blog

- Corpo Farfallato Magneti Marelli - Volvo

Corpo Farfallato Magneti Marelli - Volvo

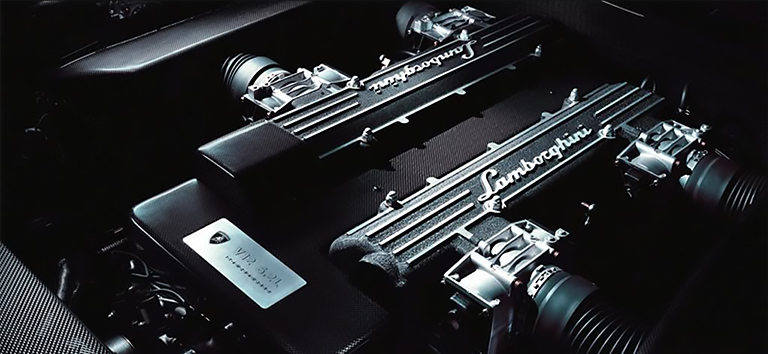

Lo sapevate che una unità analoga è adoperata da Maserati e che se ne possono trovare addirittura 4 in un motore V12 Lamborghini? Il più famoso però è quello presente sui veicoli Volvo. Cercando “corpo farfallato Volvo Magneti Marelli ” su google o qualunque altro motore di ricerca, si viene reindirizzati subito verso questo componente il quale ha generato diversi grattacapi tanto da generare anche alcune inchieste. In una di queste si è parlato tra l’altro di una soluzione sviluppata da ACtronics. Ma cosa si guasta su queste unità? Quali sono le soluzioni?

Cosa si guasta solitamente?

Cominciamo indicando quali sono i codici di errori forniti dalla strumentazione Volvo in caso di problematiche al corpo farfallato. La lettura di questi codici viene spesso riscontrata in seguito all’accensione della spia avaria motore.

ECM – 91B7

-

Questo errore può essere presente nei seguenti casi:

-

Cattiva/nessua alimetazione del corpo farfallato

-

Cattiva connessione dei poli della batteria o carica insufficiente

-

Difetti nel corpo farfallato

ECM – 91A7

-

Questo errore può essere presente nei seguenti casi:

-

Sensore posizione farfalla bloccato o sporco

-

Cattiva connessione dei poli della batteria o carica insufficiente

-

Difetti nel corpo farfallato

ECM – 9190

-

Questo errore può essere presente nei seguenti casi:

-

Cattiva/nessua alimetazione del corpo farfallato

-

Cattiva connessione dei poli della batteria o carica insufficiente

-

Difetti nel corpo farfallato

ECM – 917F

Questo codice di difetto si presenta quando viene misurata una differenza tra la posizione del pedale acceleratore e la posizione della farfalla. La farfalla deve, in condizioni normali, reagire al segnale del pedale acceleratore entro 0,4 secondi. Quando la durata è maggiore, la centralina motore fornisce un errore, mostrandolo al conducente con l’accensione della spia. Questa situazione è stata risolta parzialmente con un aggiornamento del software con il quale il tempo di reazione previsto è stato aumentato a 0,9 secondi.

Sintomi comuni in presenza dei sovraindicati errori:

-

La risposta al segnale del pedale acceleratore viene generata durante una frenata

-

Il cruise control non può essere attivato

-

Regime minimo irregolare

-

Pessima risposta al pedale acceleratore

-

In alcuni casi viene attivata la marcia di emergenza a 50 km/h

-

La spia ETS (spia avaria motore) si accende

Questi codici di errore e l’anomalo comportamento vanno ad indicare il malfunzionamento del corpo farfallto ETM. Entreremo più nel dettaglio nella tecnica di questo componente, possiamo però anticipare che i sensori posti ad entrambi i lati sono un ben noto punto debole. Questi sensori fanno infatti utilizzo di contatti a strisciamento soggetti ad usura; arrivando a limiti di usura tali da non poter più funzionare correttamente. In questo caso la centrlaina motore ECM non riceve più informazioni corrette sullo stato reale e posizione della farfalla, generando i noti problemi.

Non sempre il corpo farfallato è difettoso

È pratica comune, al presentarsi di determinati difetti, individuare l’origine nei componenti più noti, nonostante spesso siano in realtà presenti altre anomalie. Un buon esempio lo abbiamo riscontrato in più forum Volvo. Ci è capitato di leggere di utenti con problemi di minimo instabile e funzionamento irregolare. Gli utenti più esperti hanno immediatamente individuato nel corpo farfallato una possibile causa; una volta sostituito con uno nuovo, il problema è rimasto invariato. La problematica reale è stata poi individuata in un sensore albero a cammes non più efficiente causa accumulo sporcizia. In seguito ad adeguato lavaggio del sistema il problema è apparso essere risolto non ripresentandosi più. Morale: non affrettarsi nella diagnosi ma procedere con una diagnosi corretta.

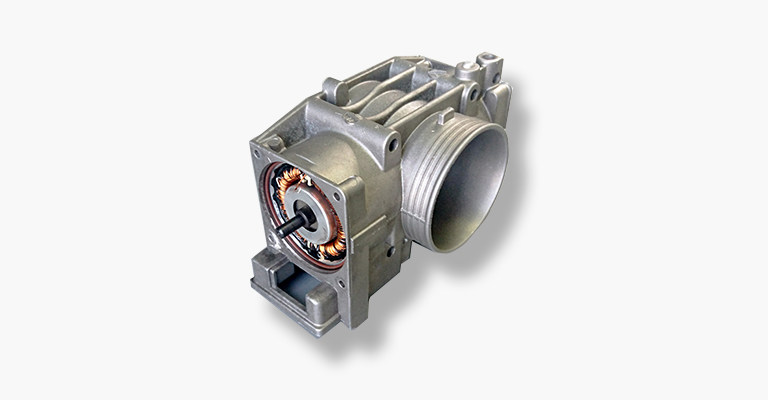

Il processo di riparazione

Questo corpo farfallato è un tipico esempio di meccatronica (componenti composti da elettronica e meccanica) e per questo motivo viene destinato al nostro dipartimento meccatronica. Anche in questo caso parliamo espressamente di revisione e non riparazione, in quanto presso ACtronics preferiamo intervenire non solo i punti danneggiati ma procedere con il completo, e possibilmente definitivo, recupero dell’unità. Con questo principio abbiamo iniziato dal primo giorno a cercare con il nostro R&D una soluzione definitiva per dare poi una garanzia secondo la quale il componente revisionato ha maggiori qualità rispetto al componente originale. La soluzione da noi pensata ha portato a sviulppare una soluzione “contactless” cioè senza contatti. In questo modo la parola usura non è più da considerare!

Vediamo ora più in dettaglio come funziona questa soluzione.

Cominciamo col test d’ingresso: prima di effettuare qualunque lavorazione procediamo con un test preliminare per verificare l’effettiva difettosità del componente; per fare questo viene utilizzato il nostro banco prova Cyclone 3; questa apparecchiatura permette di soffiare aria nella farfalla per simulare al meglio le situazioni di funzionamento reale. A questa prova si aggiunge la possibilità di analizzare i messaggi CAN, in modo da rendere il test pressoché completo.

Capita la necessità del nostro intervento, procediamo con la completa scomposizione del corpo farfallato, non solo dei sensori quindi. Vengono smontati i sensori, il motore elettrico, la farfalla e la centralina integrata. Ogni componente viene quindi letteralmente revisionato o sostituito; indipendentemente dallo stato originale, viene integralmente rinnovato per riportarlo, anche esteticamente, al pari di un componente nuovo. Tutti i componenti utilizzati, tra l’altro, hanno caratteristiche tecniche pari o superiori ai componenti OE.

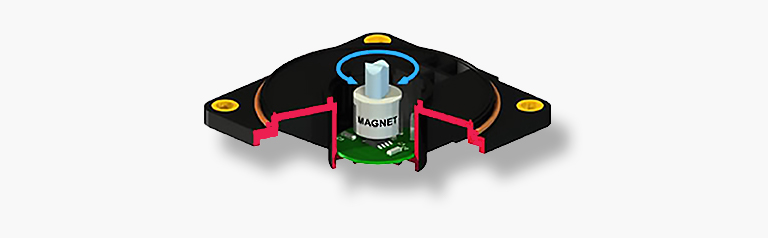

I componenti su cui va concentrata l’attenzione sono i sensori di posizione della farfalla. Il nostro R&D ha controllato attentamente il funzionamento di questi sensori cercando la soluzione al noto problema applicando una soluzione alternativa. Con questa idea in testa siamo partiti alla ricerca di un metodo per fornire la posizione della farfalla senza un contatto fisico. La soluzione alla domanda si trova nell’effetto Hall. I nuovi sensori hanno quindi un aspetto diverso ma svolgono la loro funzione così come richiesto.

Segue poi la calibrazione e dun test esteso finale. Non entreremo nel dettaglio di tutta la procedura tecnica ma è importante sapere che sono previste verifica di voltaggi, segnali e messaggi CAN. Il nostro lavoro sarebbe pertanto stato più semplice se avessimo intrapreso la strada della sola riparazione dei sensori, fortunatamente grazie alla nostra tecnica lavorativa possiamo portare il processo di riparazione completo con successo a termine.

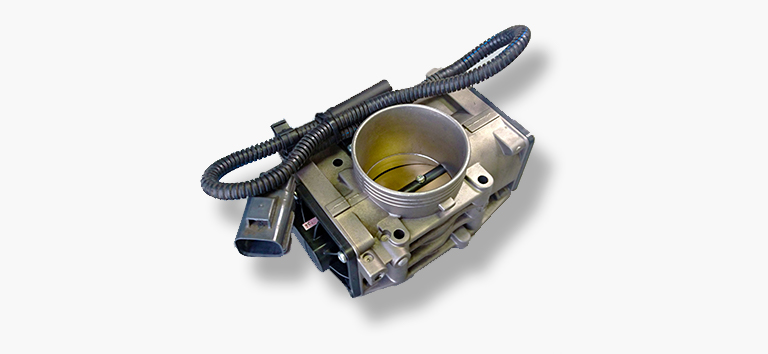

Al termine della revisione, l’aspetto del corpo farfallato è il seguente:

Il sistema ETM in dettaglio

Il corpo farfallato Magneti Marelli è una parte del sistema ETC: Electronic Throttle Control (controllo elettronico della farfalla). Questo sistema fly by wire utilizza le informazioni dei sensori di posizione farfalla (TPS: Throttle Position Sensor), del pedale acceleratore (APPS: Accelerator Pedal Position Sensor), dei sensori ruota ed in alcuni casi anche di altri sensori per poter valutare la corretta apertura della valvola. Questo sembra essere un argomento molto complicato ma possiamo spiegarlo più semplicemente prendendo in considerazione i primi due sensori TPS e APPS. Iniziamo spiegando come funzionano i due sensori.

Qualcuno potrebbe pensare che all’interno dei sensori avvengano complicati processi. In realta tanto il sensore posizione farfalla quantlo il sensore pedale acceleratore, altro non sono che de potenziometri o partitori di tensione. Questi potenziometri utilizzano una resistenza fissa, in carbonio nella quale corre un segnale. A seconda della posizione del contatto su questa, si genera un determinato segnale.

Nel caso del sensore posizione farfalla:

-

Più si apre la la farfalla, più viene spinto il contatto sulla resistenza generando un segnale sempre più altro. In questo modo la centralina conosce esattamente la posizione.

Nel caso del sensore pedale acceleratore:

-

Più viene premuto il pedale acceleratore, più viene spostato il contatto che di conseguenza genererà una tensione. Questo segnale viene iviato alla centralina la quale può quindi conoscere la reale posizione del pedale acceleratore.

Questo principio funziona molto bene ma conosce dei limiti, il più importante è l’usura; proprio per questo motivo i più recenti sistemi elettronici adottano il principio Hall. Il movimento in questo caso genera un segnale elettrico il quale viene trasformato in un campo magnetico. Per descrivere in termini più semplici si adotta un magnete il quale a seconda della distanza tra magnete e corrente, viene generato un campo magnetici più o meno potente. Il principio di funzionamento è pari a un potenziometro standard senza il problema dell’usura.

Ora sappiamo come funzionano i due sensori singolarmente. Vediamo invece ora come questi funzionano nel sistema ETC. Il sistema è closed loop systeem; un sistema per il quale la attuale posizione viene usata come referenza con la quale valutare eventuali aggiustamenti. Un grande vantaggio di questo sistema è la possibilità di estendere le funzionalità ad altri componenti tra i quali cruiese control adattivo e controllo di stabilità. Per questo la centralina motore (non il pedale acceleratore) valuta l’apertura della farfalla in combinazione con i vari inputs dei vari sensori sparsi nel veicolo, tra i quali i sensori ruota. Dovendo svolgere queste attività il sistema corpo farfallato è dovuto diventare più intelligente (e quindi più complesso).

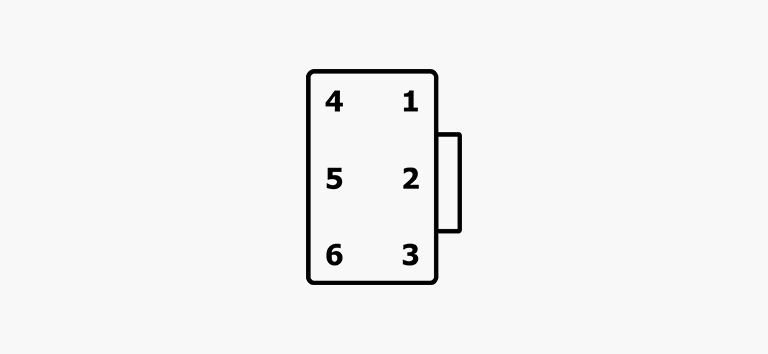

Ci sono ancora un certo numero di situazioni su cui potremmo dare ulteriori dettagli, per il momento indichiamo una informazione molto utile in fase di diagnosi, cioè la disposizione ed uso dei pin. Sui pin 5 e 6 si può verificare la presenza di una alimentazione ed una massa. Con un oscilloscopio è possibile poi verificare sui pin 3 e 4 se i segnali CAN vengono inviati o ricevuti. I segnali dei pin 1 e 2 sono invece meno interessanti in officine durante la fase di diagnosi, essi sono infatti segnali utilizzati dal veicolo per la definizione del duty cycle (ciclo di lavoro) e ricezione delle informazioni diagnostiche.

- 1 duty cycle : blu

- 2 diagnosi : giallo/rosso

- 3 CAN + : rosa

- 4 CAN – : viola

- 5 massa : marrone

- 6 12V : verde

(S)montaggio

Abbiamo messo la S tra parentesi in quanto in questo caso non è tanto complicatoa la rimozione quanto invece l’installazione e adatamento alla vettura. La procedura di programmazione sul veicolo può andare storta per diverse motivazioni rendendo la vettura inutilizzabile. È quindi importante che la procedura vada a buon fine.

Le due principali ragioni di una errata codifica sono:

- 1. È stato installato un corpo farfallato con codice hardware o software errato

- 2. C’è ancora qualche componente (per esempio un sensore), collegato funzionalmente al corpo farfallato non funzionante

Attenzione quindi.

da

da de

de en

en es

es fr

fr nb

nb nl

nl pt

pt sv

sv fi

fi