- Pagina principale

- Novità

- Punti di forza e di debolezze: la ECU moderna esaminata in dettaglio

Punti di forza e di debolezze: la ECU moderna esaminata in dettaglio

L'ECU è davvero un meraviglioso pezzo di tecnologia. È già abbastanza difficile inserire tanta funzionalità in un involucro così piccolo, ma farla funzionare in modo affidabile in un ambiente con condizioni molto variabili è un grande risultato. Anche se ... quell'affidabilità lascia ancora a desiderare di tanto in tanto. Cosa può ancora andare storto così spesso?

Potrebbe essere più comodo iniziare con alcune spiegazioni sulla tecnologia che incontriamo in una ECU per capire meglio dove si trovano esattamente i punti deboli. Tutti sanno che la base è formata da un processore, una memoria e un PCB (circuito stampato), ma c'è davvero molto più interessante da dire.

Il PCB stesso

Prendi il PCB: l'ormai noto circuito stampato verde realizzato in fibra di vetro e la resina epossidica sono ancora utilizzate regolarmente (si pensi alle centraline Bosch, FoMoCo e Siemens / VDO), ma l'arrivo del materiale ceramico ha fatto cambiare idea a molti produttori. I circuiti stampati in ceramica possono trasferire il calore molto meglio (e quindi dissiparlo) e sono realizzati in materiale molto più fine e meglio strutturato, che consente una produzione molto precisa. Ciò ha anche vantaggi per la progettazione del circuito, poiché consente anche strutture tridimensionali molto piccole e complicate. I produttori di automobili sono più che felici di trarre vantaggio da queste evoluzioni, poiché ogni forma di spazio e risparmio di peso viene ricevuta a braccia aperte. Ci aspettiamo quindi di vedere ancora di più l'uso di materiale ceramico nelle centraline in futuro.

I circuiti stampati in ceramica sono sempre incollati su una piastra di base in alluminio con pasta termoconduttiva. Ciò non solo ha il vantaggio di dissipare il calore (generato dai componenti) molto rapidamente, ma anche di dare resistenza alla strutura. Deformazione e vibrazione del circuito possono generare danni sui circuiti stampati ma, data la tecnica costruttiva, sulle schede ceramiche si riscontrano queste problematiche meno frequentemente. Pertanto, anche le fratture e le crepe nei collegamenti fissi sono relativamente rare. L'uso del materiale ceramico presenta quindi davvero i vantaggi necessari e possiamo persino affermare che il circuito verde, ora un po' più vecchio, è in parte responsabile della minore affidabilità di alcune ECU attuali.

Componenti su e nel PCB

Non sorprende che questa differenza nei circuiti stampati causi anche un diverso uso dei componenti. Un convenzionale circuito stampato ha una costruzione un po' più ruvida rispetto alla variante in ceramica, quindi i componenti stessi sono anche un po' più robusti. La maggior parte dei punti di contatto sono abbastanza grandi da essere visti ad occhio nudo. Quindi penseresti che questi componenti sono anche più affidabili dei componenti fragili più piccoli su un circuito stampato in ceramica, ma stranamente, questa teoria non sembra essere completamente corretta nella pratica. Anche i componenti più grandi falliscono regolarmente. Bassi costi di produzione potrebbero svolgere un ruolo in questo?

Fortunatamente, con attrezzature idonee (ad esempio stazioni di saldatura) e abilità sufficienti, è possibile intervenire nel campo della riparazione dei collegamenti e della sostituzione dei componenti di questi circuiti stampati, più spesso i succitati circuiti verdi. Anche quando i punti di contatto sono distribuiti sulla parte inferiore del componente stesso, come nel caso di processori BGA. Per inciso, sono necessarie attrezzature speciali in grado di riscaldare in modo estremamente accurato a livello locale.

La scheda di un circuito stampato convenzionale e i componenti associati diventano quindi spesso difettosi, ma la riparazione è in molti casi possibile. Tuttavia, per i componenti utilizzati su un circuito stampato in ceramica, questa storia diventa molto più difficile.

Poiché il design complessivo può essere più piccolo e più complesso, vengono utilizzati componenti sempre più piccoli. Fortunatamente, la dissipazione del calore non è un grosso problema a causa dell'uso del materiale ceramico, nonostante questi componenti possano anche essere incorporati (= incassati in uno degli strati del materiale ceramico), ma una volta che questa delicata elettronica si rompe, la revisione non è così facile . I componenti sono difficili, quasi impossibili, da raggiungere e si danneggiano rapidamente. Inoltre, le connessioni sono spesso così piccole che non possono essere recuperate senza l'aiuto di un microscopio e altre apparecchiature molto avanzate. Non è impossibile, ma devi continuare a chiederti in ogni singolo caso se questo è ancora economicamente praticabile.

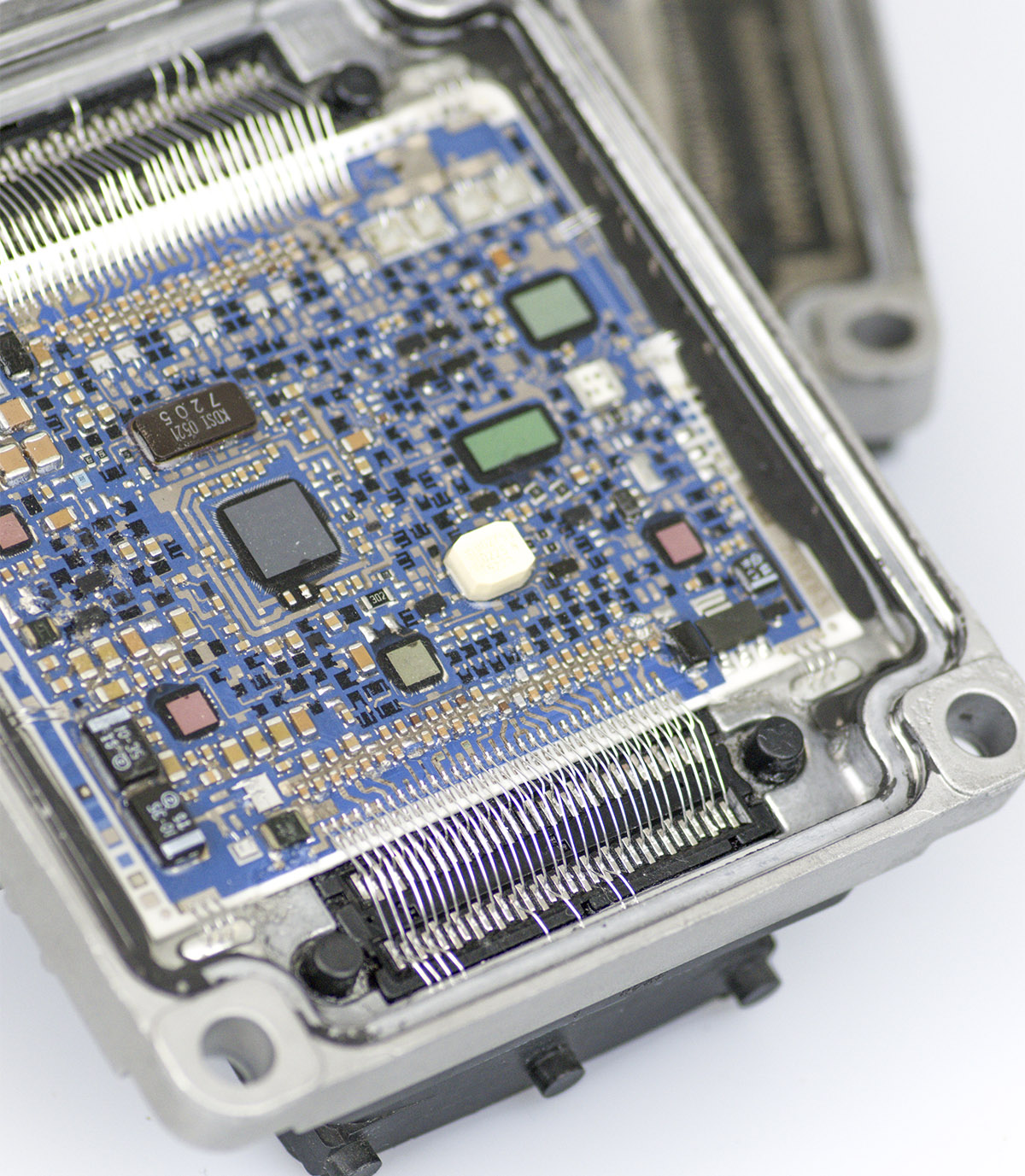

Collegamenti a filo

Parlando di connessioni: a causa del design compatto e complesso di un PCB in ceramica, c'è molta meno scelta per le connessioni tramite saldatura, più spesso i produttori si rivolgono a connessioni a filo, che possono essere microscopiche. Ad esempio, è ancora possibile vedere le connessioni dei fili che passano dal PCB alle prese nell'immagine grande, ma le centinaia di fili d'oro che collegano il componente viola quadrato al centro del PCB hanno uno spessore di soli 50 micron e quindi quasi non sono quasi visibili ad occhio nudo.

Questi piccoli fili d'oro sono anche un ottimo esempio per spiegare perché non dovresti mai toccare i componenti con le dita: la possibilità di schiacciare questi fili d'oro e quindi causare un corto circuito è molto grande.

Saremo onesti: questi collegamenti a filo sono davvero il tallone d'Achille delle centraline con PCB in ceramica. I fili non possono resistere a vibrazioni e surriscaldamento, che a volte sono anche causati da picchi di tensione. Di solito, quindi, viene applicato uno strato di gel di silicone, che deve proteggere sia dalle vibrazioni che dalle sbalzi di temperatura. Tuttavia, ciò non ci impedisce di incontrare regolarmente ECU con collegamenti difettosi. Come si fa allora?

Ad essere onesti, non è solo la ECU stessa, ma anche il luogo in cui le case automobilistiche montano la ECU. Ad esempio, sopra un collettore di aspirazione non è la posizione più tattica per un pezzo sensibile di ingegneria come una ECU. Tuttavia, alcune auto hanno davvero la ECU qui!

Contrariamente ai componenti stessi, i collegamenti dei fili su un circuito stampato in ceramica sono spesso facilmente riparabili, a condizione che tu abbia l'attrezzatura giusta, spesso costosa, e usi i metodi corretti. I sottili fili di alluminio non possono essere saldati su un punto di contatto dorato, anche se in teoria c'è spazio per questo. Ma se la saldatura non è la soluzione, come si collegano questi collegamenti a un punto di contatto?

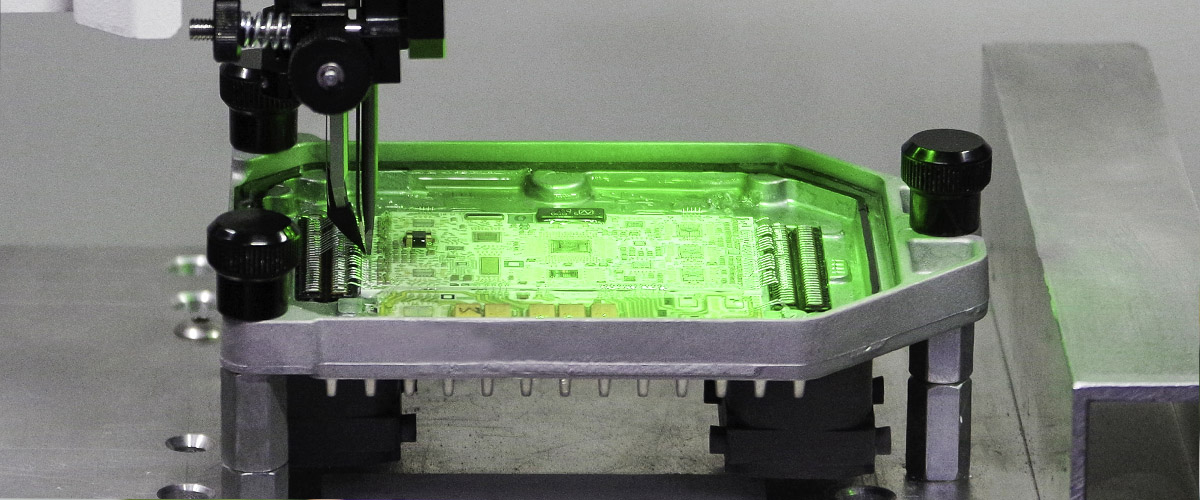

La soluzione a questo problema è una saldatrice ad ultrasuoni, utilizzata regolarmente da ACtronics. Come suggerisce il nome, vengono utilizzate vibrazioni ultrasoniche, spesso con una frequenza di 60 kHz, per fondere i metalli (la superficie di contatto e il filo di giunzione) insieme. Non entreremo in troppi dettagli, ma possiamo dire che questo modo di connessione è veloce, preciso e senza l'aggiunta di calore. La tecnica è quindi particolarmente adatta per l'uso su e attorno a componenti delicati. Inoltre, la connessione realizzata è particolarmente robusta: il risultato è paragonabile a una connessione saldata. Non per niente i produttori OE utilizzano questo particolare sistema.

In conclusione

L'arrivo del materiale ceramico ha davvero funzionato bene alla centralina ECU, perché rispetto al vecchio circuito stampato verde ha alcuni vantaggi. I componenti sembrano durare più a lungo grazie a una migliore dissipazione del calore, i giunti fissi hanno meno deformazioni e vibrazioni e il design può essere progettato molto più piccolo, più leggero e più complesso. Tuttavia, c'è anche un aspetto negativo: i collegamenti dei fili. Ora la stessa ECU non è sempre responsabile per il malfunzionamento di queste connessioni, ma non possiamo negare che questo sia chiaramente un punto debole.

da

da de

de en

en es

es fr

fr nb

nb nl

nl pt

pt sv

sv fi

fi